By RMC Casting Foundry neem ons die aanhars bedekte sandvorm(geen bak- en selfhardingsproses) om die koper-, brons- en ander kopergebaseerde legerings te giet.

Geelkoper gietstukkeword wyd gebruik in klep- en pompveld as gevolg van die uitstekende werkverrigting van die kopermateriaal. By RMC Foundry vervaardig ons hoofsaaklik diekoper gietstukkedeur groen sand giet, hars bedekte sand giet,belegging gieten vir groot kopergietstukke neem ons ook die verlore skuimgiet- en vakuumgietproses aan. Oor die algemeen is die kopergietstukke wat deur sandgietwerk vervaardig word die hoofkategorie in ons gietery.

'n Koperlegering met sink as die hooflegeringselement word gewoonlik koper genoem. Koper-sink-binêre legering word gewone koper genoem, en drieledige, kwaternêre of multi-element koper wat gevorm word deur 'n klein hoeveelheid ander elemente op die basis van koper-sinklegering by te voeg, word spesiale koper genoem. Gegote koper word gebruik om koper vir gietstukke te vervaardig. Geelkoper gietstukke word wyd gebruik in die vervaardiging van masjinerie, klep en pompe, skepe, lugvaart, motors, konstruksie en ander industriële sektore, wat 'n sekere gewig in swaar nie-ysterhoudende metaalmateriale beslaan, wat gegote koperreekse vorm.

In vergelyking met koper en brons, is die vaste oplosbaarheid van sink in koper baie groot. Onder normale temperatuur-ewewig kan ongeveer 37% van sink in koper opgelos word, en ongeveer 30% van sink kan in die gegote toestand opgelos word, terwyl tinbrons In die gegote toestand, die massafraksie van vastestofoplosbaarheid van tin in koper is slegs 5% tot 6%. Die massafraksie van vaste oplosbaarheid van aluminiumbrons in koper is slegs 7% tot 8%. Daarom het sink 'n goeie vaste oplossing versterkende effek in koper. Terselfdertyd kan die meeste legeringselemente ook in verskillende grade in koper opgelos word, verbeter sy meganiese eienskappe verder, sodat koper, veral 'n paar spesiale koper, die eienskappe van hoë sterkte het. Die prys van sink is laer as dié van aluminium, koper en tin, en dit is ryk aan hulpbronne. Die hoeveelheid sink wat by koper gevoeg word, is relatief groot, so die koste van koper is laer as tinbrons en aluminiumbrons. Geelkoper het 'n klein stollingstemperatuurreeks, goeie vloeibaarheid en gerieflike smelt.

Omdat koper die bogenoemde eienskappe van hoë sterkte, lae prys en goeie gietwerkverrigting het, het koper meer variëteite, groter uitset en wyer toepassing as tinbrons en aluminiumbrons in koperlegerings. Die slytasie- en korrosiebestandheid van koper is egter nie so goed soos brons nie, veral die korrosieweerstand en slytasieweerstand van gewone koper is relatief laag. Slegs wanneer sommige legeringselemente bygevoeg word om verskeie spesiale koper te vorm, is die slytweerstand en weerstand teen korrosie-prestasie verbeter en verbeter.

As 'n soort selfhardende sand, word die nie-gebakte furanharssand wyd gebruik vir grys yster sandgiet en rekbare yster gietprosesse. Die oppervlak van die sandvorm sal tot 'n harde situasie gestol word nadat die laag verbrand is. Daarom kan die furaanhars-sandgietproses gebruik word om middel- en grootgrootte ystergietstukke te vervaardig, van tiene kilogram tot selfs tientalle ton. Met goeie oppervlakkwaliteit, strenger dimensionele toleransies en minder gietdefekte, kan die furaanhars-sandgietprosesse gebruik word om die komplekse gietonderdele te vervaardig.

RMC gebruik die No-bake-sandgietproses vir die vervaardiging van staalgietstukke, vlekvrye staalgietstukke, rekbare ystergietstukke en grys ystergietstukke. In die No-Bake-proses word sandvorms gevorm deur 'n hout- of metaalpatroon. Die sand van fyn korrel word gekombineer met 'n harsbinder in 'n hoëspoed sandmenger en val dan af in 'n boks wat die patroon bevat. ’n Paar minute later verhard die sand-bindmiddelmengsel self en word die vorm van die patrone verwyder. Sandkern vir die skep van die binnestruktuur van die gietstukke word op dieselfde tyd met dieselfde proses gemaak. Nadat die kerns en die buitevorms saamgestel is, word hulle toegemaak en voorberei vir metaalgiet. Sekere materiale, soos gietystergietstukke, vereis spesiale behandeling van die metaal voordat dit gegiet word. Die No-Bake-gietproses is baie buigsaam aangesien dit toelaat dat ystergietstukke en staalgietstukke tot presiese toleransies gehandhaaf word, terwyl dit ook deelgroottes van tiene gram tot tientalle ton kan hanteer.

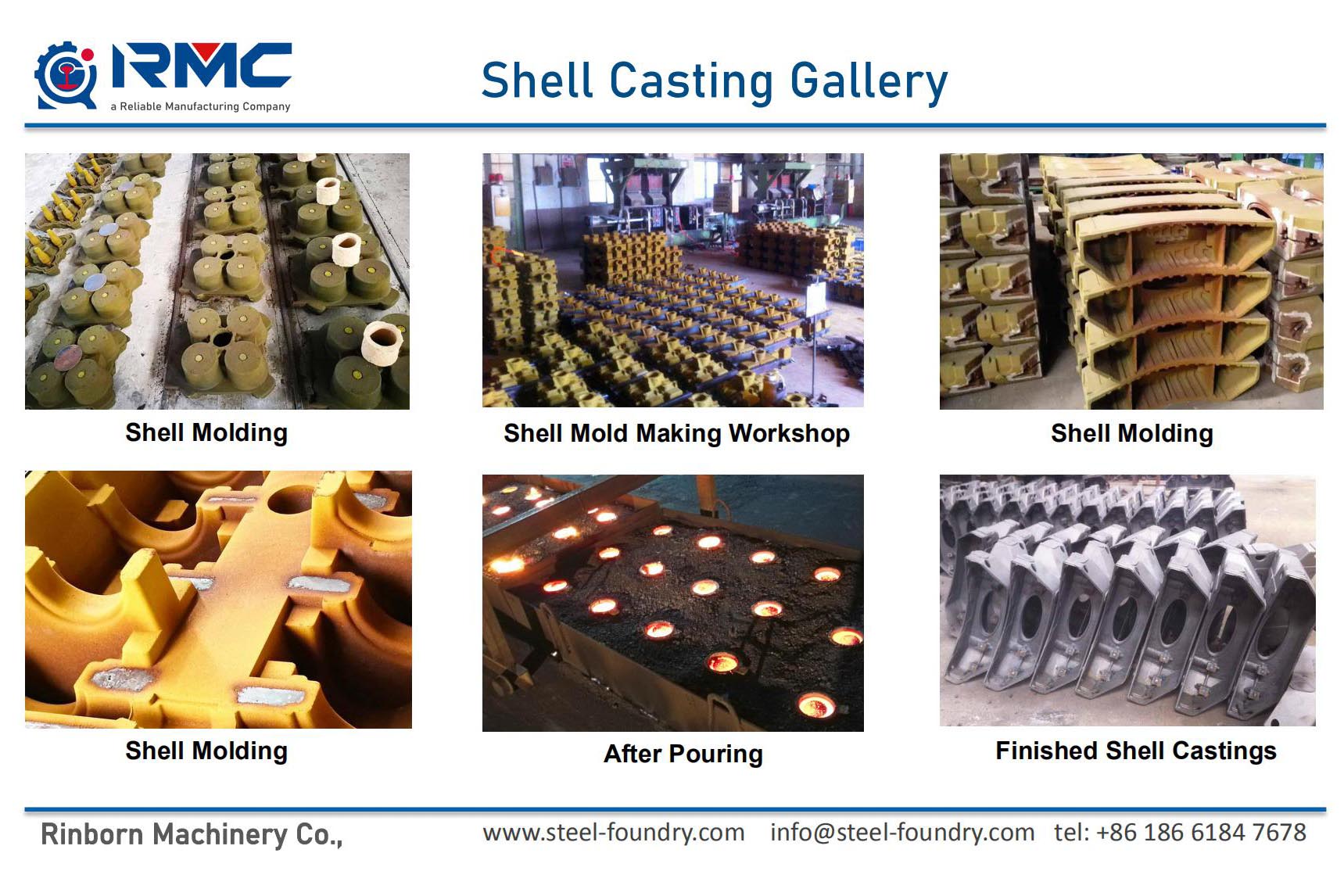

Die stappe van No Bake Shell-gietproses:

Geen bak is 'n gietproses wat die gebruik van chemiese bindmiddels behels om die vormsand te bind. Sand word na die vormvulstasie vervoer ter voorbereiding vir die vul van die vorm. ’n Menger word gebruik om die sand met die chemiese bindmiddel en katalisator te meng. Soos die sand die menger verlaat, begin die bindmiddel die chemiese proses van verharding. Hierdie metode van vormvul kan vir elke helfte van die vorm gebruik word (cope en sleep). Elke vormhelfte word dan gekompakteer om 'n sterk en digte vorm te vorm. ’n Rollover word dan gebruik om die vormhelfte uit die patroonboks te verwyder. Nadat die sand gestol het, kan 'n vormwas toegedien word. Kerne, indien nodig, word in die sleep gesit en die mantel word oor die kerne toegemaak om die vorm te voltooi. 'n Reeks vormhanteringsmotors en vervoerbande beweeg die vorm in posisie om te giet. Sodra dit gegiet is, word die vorm toegelaat om af te koel voordat dit uitgeskud word. Die uitskudproses behels dat die gevormde sand van die gietstuk wegbreek. Die gietwerk gaan dan voort na 'n gietafwerkingsarea vir die verwydering van riser, gietafwerking en finalisering. Die gebreekte stukke gevormde sand word verder afgebreek totdat die sand teruggekeer is na korrelgrootte. Die sand kan nou óf hergebruik word vir hergebruik in die gietproses óf verwyder word vir wegdoening. Termiese herwinning is die mees doeltreffende, volledige metode van geen baksandherwinning nie.

| Materiaal vir Shell Mould Giet by RMC Foundry | |

| Metaal & Allooie | Gewilde Graad |

| Grys Gietyster | GG10~GG40; GJL-100 ~ GJL-350; |

| Duktiele (Nodualêre) Gietyster | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Getemperde rekbare yster (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Koolstofstaal | C20, C25, C30, C45 |

| Allooi staal | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| Vlekvrye staal | Ferritiese vlekvrye staal, Martensitiese vlekvrye staal, Austenitiese vlekvrye staal, neerslagverhardende vlekvrye staal, dupleks vlekvrye staal |

| Aluminiumlegerings | ASTM A356, ASTM A413, ASTM A360 |

| Geelkoper / Koper-gebaseerde legerings | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Standaard: ASTM, SAE, AISI, GOST, DIN, EN, ISO en GB | |